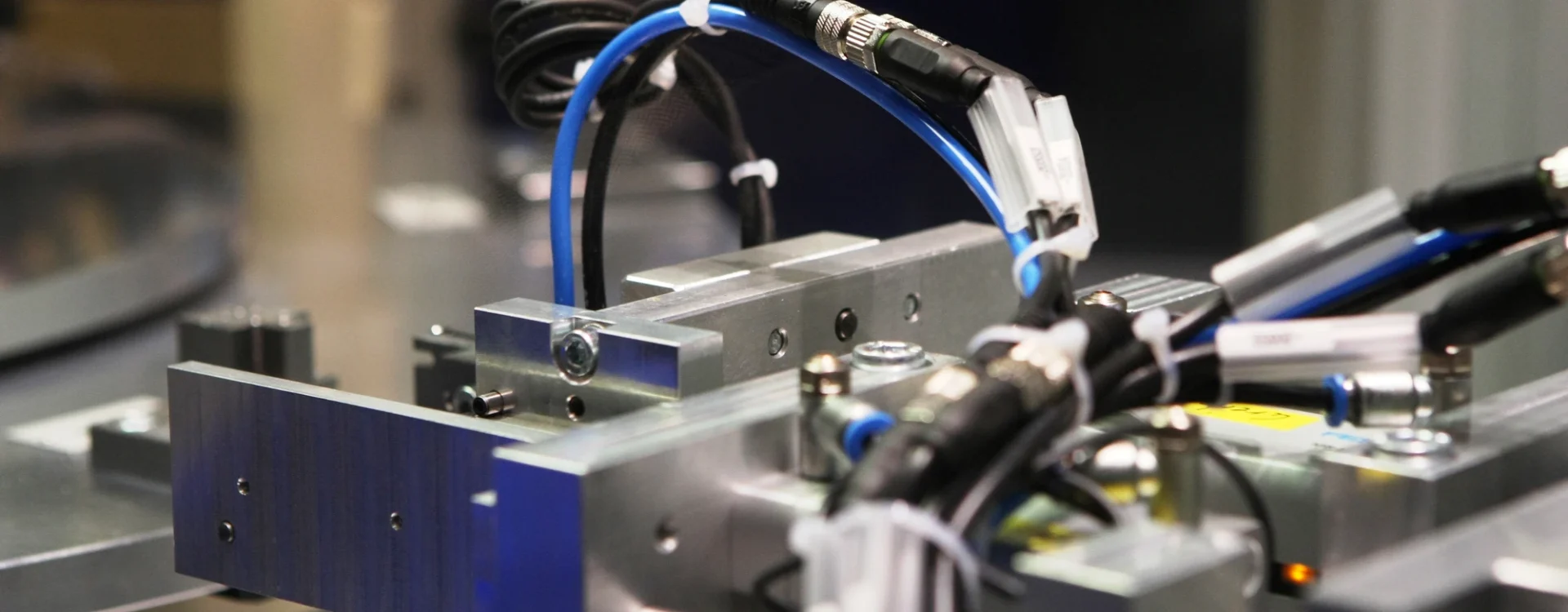

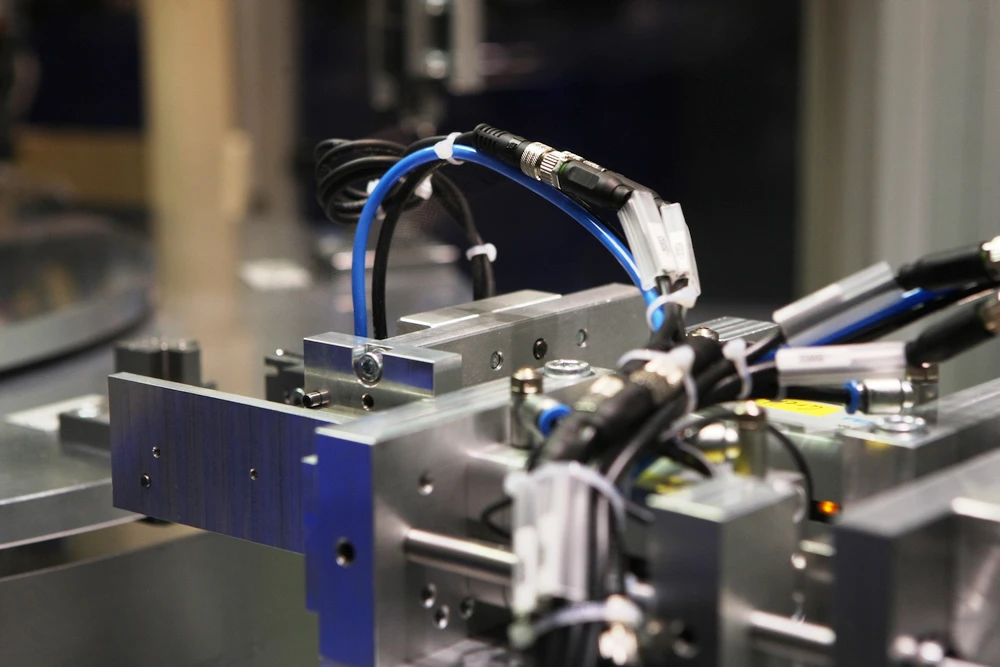

DICHTHEITSPRÜFANLAGEN MIT LUFT:

DRUCKABFALL, -ANSTIEG, -DIFFERENZ

Bei Dichtheitsprüfanlagen mit Luft kommen prinzipiell drei unterschiedliche pneumatische Messverfahren zum Einsatz: die Drucklabfallmethode, die Druckanstiegsmethode sowie die Differenzdruckmethode. Eine Dichtheitsprüfung besteht aus vier Schritten: Füllen, Beruhigen, Messen und Entlüften. In der Füllphase wird der Prüfling unter Druck mit dem Prüfmedium beaufschlagt und nach Erreichen des Prüfdrucks oder einer definierten Zeit von der Druckquelle getrennt. Durch die Beruhigungsphase werden Temperaturunterschiede und beim Befüllen entstandene Turbulenzen ausgeglichen sowie die Zeit zum Durchdringen enger Querschnitte und für Setzvorgänge von Dichtungen gegeben.

LEISTUNGEN AUF EINEN BLICK

- Dichtheitsprüfanlagen mit Druckabfallverfahren

- Dichtheitsprüfanlagen mit Druckanstiegsverfahren

- Dichtheitsprüfanlagen mit Differenzdruckverfahren

- Testing, Vorversuche und Validierung

- Lastenheft, Engineering und Beratung

- Inbetriebnahme und Schulung vor Ort

- Support, Wartung, Service, Doku, Zertifizierung & mehr

DICHTHEITSPRÜFANLAGEN MIT DRUCKABFALLVERFAHREN

Bei dem Druckabfallverfahren wird das Prüfteil mit einem definierten Überdruck mit Druckluft oder einem anderen Gas gefüllt. Dabei ist für eine aus- sagekräftige Messung ist es erforderlich nach der Prüflingsbefüllung eine Stabilisierung der Druck- parameter abzuwarten. Der Druck im Prüfteil wird über ein definiertes Zeitintervall gemessen und dabei wird geschaut, ob ein Leck, welches über die zulässige Leckagerate hinausgeht existiert.

Die Leckrate errechnet sich, indem man die ge- messen Druckveränderung mit dem Innenvolumen des Prüfteils multipliziert und durch die Länge des Zeitintervalls teil. Die theoretische Nachweis- grenze für das Druckabfallverfahren liegt bei 1 ∙ 10-3 mbar∙l/s.

DICHTHEITSPRÜFANLAGEN MIT DRUCKANSTIEGSVERFAHREN

Bei dem Druckanstiegsverfahren wird im Prüfling ein Vakuum hergestellt. Dabei wird gemessen, wie stark der Druck im Inneren des Prüfteil in einem bestimmten Zeitintervall ansteigt. Die Leckrate errechnet sich dabei, indem man das Innenvolumen des Prüfteils mit der Druckveränderung multipliziert und durch den Messzeitrum dividiert. Das Druckanstiegsverfahren ist um Faktor 5 empfindlicher als bei der Druckabfallprüfung. Die theoretische Nachweisgrenze liegt bei 1 ∙ 10-3 mbar∙l/s. Im Gegensatz zu der Differenzdruckprüfung haben Temperaturschwankungen kein Einfluss durch die Erzeugung eines Vakuums im Prüfteil. Zugleich begrenzt sie aber auch die für die Prüflinge ver- wendbare Druckdifferenz. Die beträgt maximal 1 bar – der Unterschied zwischen dem atmosphärischen Druck außerhalb des Prüfteils und dem Vakuum in einem Innern. Besondere Probleme können entstehen bei leicht verformbaren Prüfteilen (etwa aus Kunststoff) oder bei solchen mit großem Volumen, da man ein möglichst großen Differenzdruckbehälter braucht.

DICHTHEITSPRÜFANLAGE MIT DIFFERENZDRUCKVERFAHREN

Das Differenzdruckverfahren misst ebenfalls die Druckunterschiede. Dabei vergleicht man den Druck im Prüfteil mit dem Druck in einem Referenzobjekt, dessen Dichtheit bekannt ist. Etwaige Druckunterschiede werden dann mit einem Differenzdrucksensor für die Dauer eines definierten Zeitintervalls gemessen. Die Leckrate ergibt sich aus dem Produkt der Druckdifferenz mal Innen- volumen des Prüfteils geteilt durch das Zeitinter- vall der Messung. Die Nachweisgrenze der Differenzdruckmessung ist um den Faktor 10 besser als bei der Druckabfallprüfung und beträgt 1 ∙ 10-4 mbar∙l/s. Die theoretische Nachweisgrenze liegt bei 1 ∙ 10-3 mbar∙l/s. Probleme können ent- stehen bei leicht verformbaren Prüfteilen (etwa aus Kunststoff) oder bei solchen mit großem Vo- lumen, da man ein möglichst großes Differenzdruckbehälter braucht.